Índice

Nos gustaría empezar este blog con un tema clave que forma parte de toda inspección de una instalación de gas industrial. Al fin y al cabo, no se trata sólo de registrar los defectos, sino también de subsanarlos profesionalmente en un plazo determinado. En definitiva, el mantenimiento de plantas de gas es de vital importancia.

Medidas correctoras de defectos para el mantenimiento de plantas de gas

Sólo los especialistas de las empresas instaladoras contratadas pueden encargarse de la eliminación de los defectos detectados y de asegurar el mantenimiento de plantas de gas, como fugas y daños en los accesorios. Para ello, deberán haber participado en los cursos de formación pertinentes previamente.

Por supuesto, las empresas de construcción de tuberías según la GW 301 alemana también pueden encargarse de los trabajos de reparación en sistemas de tuberías similares a las tuberías, ya que suelen encontrarse en un sistema de suministro de gas industrial, y suelen estar mejor equipadas para este tipo de trabajos.

Los trabajos de mantenimiento externo de plantas de gas, como la aplicación de marcas de dirección de flujo, medidas de protección contra la corrosión y pintura protectora amarilla, pueden ser realizados por personal interno.

Reparación y mantenimiento de plantas de gas

Una estrategia de mantenimiento de plantas de gas adaptada de forma óptima al funcionamiento y las condiciones de cada planta contribuye a ahorrar costes, al mismo tiempo que garantiza la disponibilidad y la seguridad operativa. Con la aplicación del mantenimiento basado en las condiciones, se garantizan la seguridad y la fiabilidad, así como la disponibilidad de una instalación de gas, y se aprovechan al máximo los potenciales de utilización.

El operador es responsable del mantenimiento de la instalación de gas. Éste debe llevarse a cabo y documentarse de conformidad con los Códigos de Prácticas G 495, G 600, G 465-1 y G 466-1 de la DVGW alemana.

Los trabajos de reparación deben realizarse sobre la base del DGUV 100, las hojas de trabajo de la DVGW G 600 (TRGI) y G 614-2.

Para que el operador cumpla plenamente con su deber de garantizar la seguridad operativa, también debe informarse sobre el tema de las estructuras organizativas y la obligación de documentación requerida.

Estructura organizativa del operador de la planta

La revisión de la estructura organizativa del operador de la instalación no suele ser objeto de una evaluación de un sistema de tuberías con sus componentes. Por este motivo, se recomienda que el contratista informe al cliente de que es responsable de comparar su estructura organizativa interna con los requisitos de la norma alemana DVGW (A) G 1010 «Requisitos para la cualificación y organización de los operadores de sistemas de gas natural en las instalaciones de la planta» y, en caso necesario, adaptarla en consecuencia.

Documentación del operador de la planta de gas

Deberá disponerse de documentación para la instalación de gas de conformidad con la norma DIN 2425 y la nota GW 120 de la DVGW, que deberá contener los siguientes documentos:

- Información sobre el dimensionamiento de las tuberías de gas. Por ejemplo, presión, anchura nominal, material y caudal de la tubería, pruebas estáticas

- Prueba de la cualificación de la empresa ejecutora y de los soldadores utilizados

- Dibujos detallados y planos as-built (DIN 2429-2), incluidas las estructuras especiales

- Prueba de las características de calidad de las tuberías y componentes de tuberías instalados (por ejemplo, libro de tuberías según DVGW (A) G 462, DVGW (A) G 463)

- Libro de registro de tuberías sobre los trabajos de soldadura y colocación de tuberías en el transcurso de la obra

- Certificado del fabricante y del instalador

- Registros de pruebas. Por ejemplo, prueba de materiales no destructiva, diagramas y evaluación de la prueba de presión, sobre la prueba de funcionamiento de los reguladores de presión de gas, sobre las pruebas periódicas

- Certificado de aceptación

- Ubicación del sistema de tuberías: Plano de planta con el trazado de las tuberías

- Ubicación y dimensiones de las válvulas de cierre de los equipos de purga y venteo de las pruebas.

- Ubicación y construcción de los sistemas internos de control de la presión del gas con detalles de los ajustes necesarios para los dispositivos de control y los dispositivos de seguridad.

- Emplazamiento de los equipos de medición

- instalaciones conectadas de utilización del gas

- Instrucciones de funcionamiento

Deberá comprobarse que la documentación interna del operador está completa con arreglo a la lista anterior y modificarse en caso necesario.

Control de la presión del gas, clave en el mantenimiento de plantas de gas

El titular deberá aplicar los plazos de mantenimiento y de comprobación del funcionamiento bajo su propia responsabilidad, teniendo en cuenta las cargas individuales de la instalación de gas y la experiencia de funcionamiento disponible.

Las observaciones preliminares deben tenerse en cuenta, en particular, cuando se utilicen reguladores de presión de gas de los que sea responsable el propietario de la instalación de gas. En el caso de los reguladores de presión de gas con presiones de entrada de hasta 100 hPa, el mantenimiento y las comprobaciones de funcionamiento deben realizarse según sea necesario. Para presiones de servicio superiores a 100 hPa y hasta 0,1 MPa, es obligatorio realizar una prueba de funcionamiento del regulador y de los dispositivos de seguridad durante 12 años.

Estas medidas de mantenimiento de los componentes y conjuntos pueden ser realizadas por el propio operador, si dispone de la cualificación necesaria, o por empresas especializadas.

Futuros intervalos de inspección para un correcto mantenimiento de una planta de gas

Para concluir este blog, nos gustaría abordar la importante cuestión de los futuros periodos de inspección. En el caso de los sistemas de gasoductos, la estanqueidad, la protección contra la corrosión y la eficacia funcional deben determinarse normalmente en función de las condiciones de funcionamiento por el operador. Sin embargo, a menudo no tiene la experiencia operativa necesaria. Por ello, dependen de las aportaciones y recomendaciones de expertos.

La primera inspección periódica debe llevarse a cabo a más tardar 6 años después de la finalización y, posteriormente, a intervalos más cortos. Las directrices alemanas DVGW (A) G 465-1 y DVGW (A) G 614-2, por ejemplo, también servirían de ayuda en este caso.

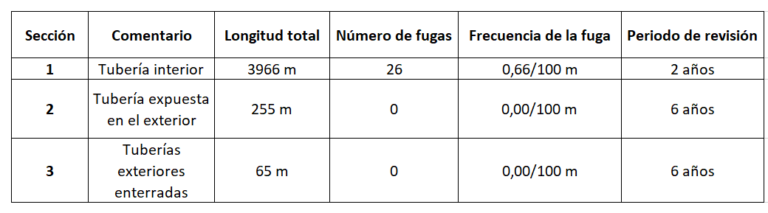

Los intervalos para las inspecciones periódicas y recurrentes en busca de fugas dependen naturalmente de las condiciones de funcionamiento, del estado técnico de las tuberías de gas y de la frecuencia de las fugas en relación con la longitud de la tubería.

El periodo mínimo de inspección para gasoductos con presiones de funcionamiento < 1 bar se determina en función de la frecuencia de fugas por cada 100 m de longitud de tubería y se basa en las especificaciones de DVGW (A) G 614-2:

- Fuga <= 0,1/100 m: periodo de la siguiente inspección 6 años

- Fuga <= 0,5/100 m: período de la siguiente inspección 4 años

- Fuga <= 1/100 m: periodo de la siguiente inspección 2 años

- Fuga > 1/100 m: periodo de la siguiente inspección 1 año

Los gasoductos expuestos pueden dividirse en secciones de prueba y subdividirse y separarse en función de las condiciones operativas.

Para poder aplicar esta recomendación, es imprescindible disponer de un plano del emplazamiento con el sistema de tuberías dibujado para definir las secciones de prueba. Si no se realiza esta subdivisión, toda la red de tuberías se incluiría en la consideración y el intervalo de inspección de toda la red podría acortarse si se detectara un mayor número de fugas en una zona.

La clasificación y asignación puede hacerla individualmente el experto según su experiencia personal. Sin embargo, debe ser comprensible para todos. Por ejemplo, las tuberías exteriores enterradas pueden combinarse en una sección de prueba, y también existe la posibilidad de hacerlo en salas individuales o instalaciones operativas. Una subdivisión en etapas de presión también sería una variante.

Ejemplo: plano del sitio con sistema de tuberías, defectos y secciones inspeccionadas numeradas.

Podría utilizarse un factor de corrección para los gasoductos que no figuren en el plan de gasoductos. Esto también debe justificarse técnicamente y consignarse por escrito.

Para las tuberías exteriores enterradas, suele aplicarse un periodo de 4 años para una inspección periódica.

Tecnología de medición para el mantenimiento de plantas de gas

Para la inspección de tuberías exteriores enterradas, es adecuado un detector de gas con un tiempo de lectura T 90 corto y un sensor de alta sensibilidad (CH₄) para la inspección sistemática de redes de tuberías, como el HUNTER.

Para la comprobación de fugas y el control de tuberías expuestas en sistemas de gas es adecuado un dispositivo de medición láser móvil, como el nuevo ELLI, con el que se puede detectar metano a distancia de forma fiable.

Sobre el autor de nuestra serie de artículos enfocados en el gas industrial:

Queremos dar las gracias a nuestro autor invitado, el Sr. Holger Schröder, por compartir su experiencia con nosotros y nos gustaría aprovechar esta oportunidad para presentarle brevemente.

Holger Schröder lleva más de 40 años trabajando en el sector del gas y el agua. Este técnico certificado por el Estado en el ámbito del saneamiento, la calefacción y el aire acondicionado ha trabajado recientemente como jefe del departamento de servicio de contadores de Netze Duisburg GmbH.

Lleva décadas participando en diversos comités de la DVGW y, como experto en TRGI, también inspecciona las instalaciones de gas de las empresas con su personal desde 2001. Como presidente del Comité Técnico de Instalaciones de Gas, apareció como coautor del comentario sobre la DVGW-TRGI 2018.