In unserem Blogbeitrag sind wir auf die theoretischen Hintergründe zur Funktionsprüfung an Gasdruckreglern eingegangen und haben die dazugehörigen Regelwerke vorgestellt und erläutert. In diesem Anwendungsbeitrag wollen wir nun auf die praktische Durchführung der Funktionsprüfung eingehen.

Vor Beginn der Prüfung ist – ähnlich wie bei der Gebrauchsfähigkeitsprüfung – ein geeigneter Anschluss an die Installation zu wählen. Hier gibt es verschiedene Möglichkeiten, die vor Ort bzw. im Vorfeld zu prüfen sind. Gegebenenfalls gibt es auf Seiten der ausführenden Fachfirma auch entsprechende Arbeitsanweisungen, die festlegen an welchen Stellen die Verbindung mit der Gasinstallation zu erfolgen hat. Geeignete Verbindungstellen können beispielsweise im/am GDR vorhandene Messöffnungen sein oder in die Leitungsanlage eingebaute Prüföffnungen. Diese können mit passenden Adaptern und Dichtungen genutzt werden. Es ist in jedem Fall empfehlenswert, einen Anschluss möglichst in unmittelbarer Nähe zum oder am GDR zu wählen. Dadurch vermeidet man unerwünschte Effekte durch in die Prüfung einbezogene Leitungsteile. Zu weiteren Informationen hinsichtlich Prüf- & Messöffnungen in der Gasinstallation haben wir hier einen kurzen Blogbeitrag. Wir beschreiben in diesem Beitrag die Prüfung über den Zähleranschluss mit dem GasTest delta3.

Ausgangs- und Schließdruck

Ist das Messgerät angeschlossen wird üblicherweise als Erstes der Ausgangsdruck (manchmal auch Fließdruck genannt) gemessen. Hierfür muss eine Gasabnahme erfolgen damit das Gas in der Leitung in Bewegung versetzt wird. Es stellt sich jedoch die Frage wie ein passender Volumenstrom eingestellt werden kann, der einer realen Abnahme entspricht. Aus unserer Sicht gibt es dazu in der Praxis mehrere Möglichkeiten. Die prozesssicherste und zugleich aussagekräftigste Variante ist die Nutzung der „Schornsteinfeger- oder Kaminfegerfunktion“ an der Gastherme. Darüber wird die Anlage in eine Art Testmodus versetzt und es erfolgt eine Gasabnahme durch die Gastherme.

Einige Prüfer möchten oder dürfen aufgrund von betrieblichen Anweisungen diese Form der Gasabnahme jedoch nicht nutzen, da sie einen Eingriff in die Kundenanlage bedeutet.

Anders als der GDR gehört die Gastherme dem Betreiber und nicht dem Netzbetreiber. Für diese Fälle bietet sich ein Messgerät wie das GasTest delta3 an, mit dem eine voll- oder teilautomatisierte Funktionsprüfung des GDR durchgeführt werden kann. Dafür wird die im Gerät eingebaute Pumpe zusammen mit der im Koffer des Gerätes untergebrachten Gasblase genutzt. Die erzeugte Gasabnahme ist in diesem Fall geringer als bei der Verwendung der Kaminfegerfunktion der Gastherme.

Eine dritte Möglichkeit ist die Verwendung eines Handdruckballs mit Regulierventil, der über einen entsprechen Y-Schlauch mit der Gasinstallation und dem Messgerät verbunden wird. Über das geöffnete Feinregulierventil wird dabei kontrolliert Gas in den Raum abgelassen und auf diese Weise ein Gasstrom in der Leitung erzeugt.

Diese Variante können wir jedoch nicht empfehlen, da unter Umständen ein erhöhtes Sicherheitsrisiko durch austretendes Gas besteht (s. DGUV Regel 100-500, Kap. 2.31). Außerdem ist diese Variante aufgrund der zu erwartenden Vorgaben aus der EU-Methanverordnung (Verbot der Freisetzung von unverbranntem Erdgas) in Zukunft nicht mehr zulässig.

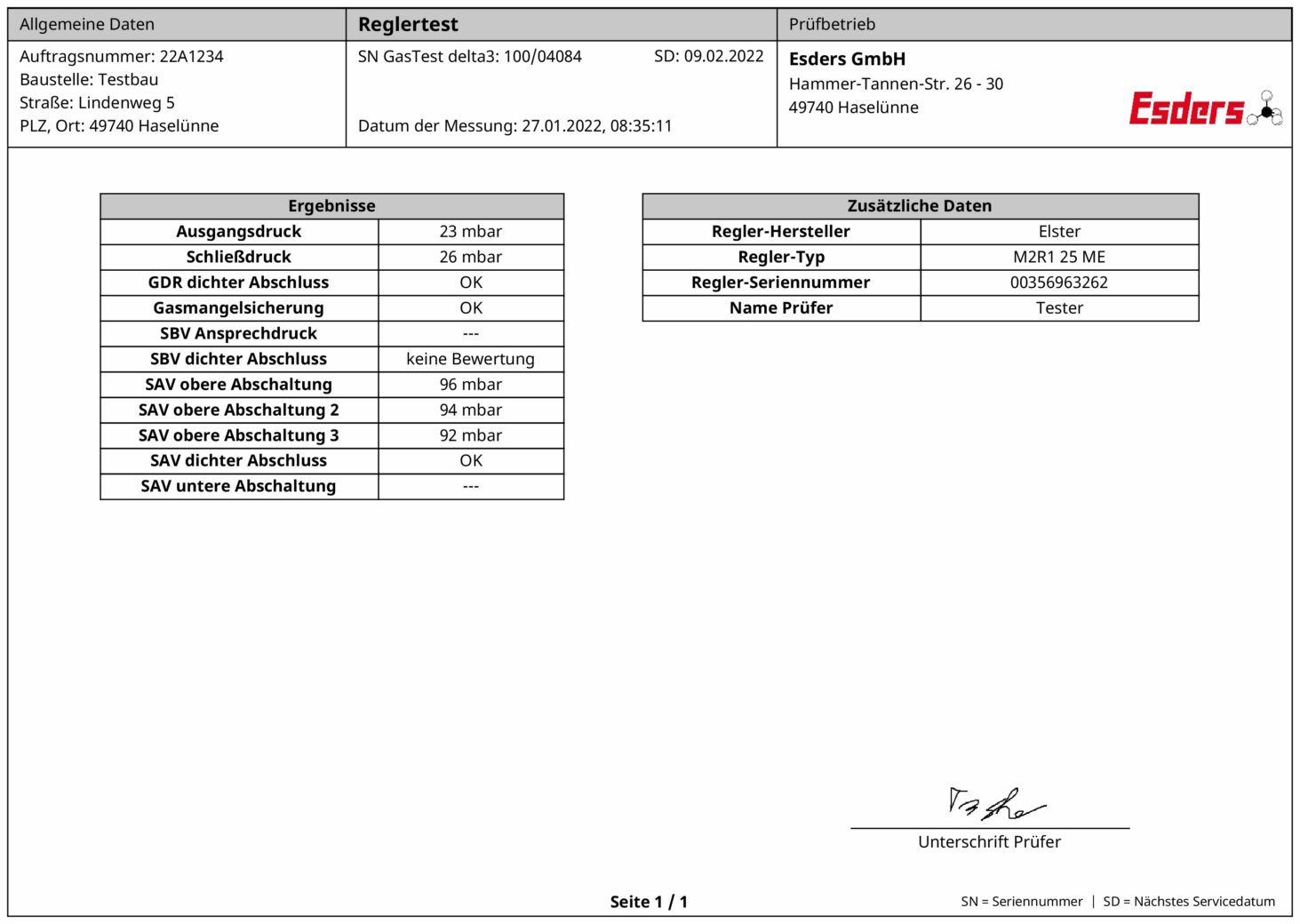

In allen Fällen muss der gemessene Ausgangsdruck innerhalb der Regelgruppe des GDR liegen. Diese ist auf dem Typenschild des Reglers unter AC („Accuracy Class“) angegeben und beträgt meist 10%. Zusammen mit der Angabe pds (pressure downstream = Ausgangsdruck), die üblicherweise bei 23 mbar liegt, lässt sich damit der zulässige Toleranzbereich für den Ausgangsdruck bestimmen, d. h. im konkreten Fall 23 mbar +/- 10% = 20,7 – 25,3 mbar.

Nach der Messung des Ausgangsdrucks erfolgt die Messung des Schließdrucks (manchmal auch Ruhedruck genannt). Hierfür wird die zuvor gestartete Gasabnahme beendet und der Druck beobachtet. Sobald der Wert stabil ist kann der Messwert gespeichert werden. Stabil bedeutet gemäß DVGW G 495, dass der Druckanstieg maximal 1 mbar innerhalb von drei Minuten betragen darf. Andernfalls gilt der Druckanstieg als Mangel und muss behoben werden. In der Praxis erfolgen oftmals kürzere Betrachtungszeiträume. Hier muss die Fachkraft bzw. der/die Sachkundige vor Ort entscheiden, welche Zeiten zur Bewertung der Stabilität mindestens eingehalten werden sollten. Zudem muss der Schließdruck innerhalb der Schließdruckgruppe des GDR liegen. Diese ist ebenfalls dem Typenschild unter SG zu entnehmen und liegt in der Regel bei 20%. Der zulässige Toleranzbereich für den Schließdruck wäre demnach 23 mbar +/- 20% = 18,4 – 27,6 mbar.

Nahezu zeitgleich mit dem Schließdruck kann der dichte Abschluss des GDR überprüft und im Gerät gespeichert werden. Hierfür ist es neben der optischen, äußerlichen Kontrolle des GDR (Inspektion) ausreichend, den Schließdruck zu beobachten. Ist er stabil (s. oben), kann davon ausgegangen werden, dass der GDR dicht ist.

Mitteldruckregler mit SAV

Bei Niederdruckreglern ist die Funktionsprüfung damit abgeschlossen. Bei Mitteldruckreglern hingegen sind aufgrund des erhöhten Gefährdungspotentials Sicherheitseinrichtungen vorgeschrieben, die im Rahmen der Funktionsprüfung ebenfalls getestet werden müssen.

In der Praxis ist das häufig ein Sicherheitsabsperrventil (SAV). Dieses Ventil sorgt bei einem unzulässig hohen Druck (z. B. durch Ausfall des GDR) in der nachgeschalteten Leitungsanlage für eine Trennung der Gaszufuhr, damit die Leitungsanlage, der Gaszähler, die Gastherme, etc. durch den höheren Vordruck (Netzdruck) nicht beschädigt werden.

Im Normalbetrieb ist das Ventil geöffnet. Optional ist bei oder zusammen mit einigen GDR noch eine Gasmangelsicherung (GMS), ein Gasströmungswächter (GS) und/oder ein Sicherheitsabblaseventil (SBV) für Leckgasmengen verbaut. Darauf wollen wir an dieser Stelle jedoch nicht näher eingehen, sondern uns auf das SAV konzentrieren.

Beim SAV werden üblicherweise der obere Ansprechdruck und der dichte Abschluss geprüft. Hierzu bedarf es einer kontrollierten Druckerhöhung in der nachgeschalteten Leitungsanlage, um den oberen Ansprechdruck bzw. Abschaltpunkt des SAV zu testen.

Für den Abschaltpunkt gilt eine Ansprechgruppe (AG), welche die prozentual zulässige Abweichung vom Ansprechdruck angibt. Die entsprechenden Angaben befinden sich ebenfalls auf dem Typenschild des GDR. Unter dem Kürzel pso (Pressure = Druck SAV „Oben“) findet sich der obere Ansprechdruck, der zum Schließen des SAV und damit zur Trennung der Gaszufuhr führt und unter AG (Ansprechgruppe) die dafür zulässige Abweichung.

Die Werte für den oberen Ansprechdruck können je nach GDR variieren und liegen meist zwischen 60 und 100 mbar. Bei der AG gilt üblicherweise eine Toleranz von +/- 10%.

Zum Aufdrücken der nachgeschalteten Anlage gibt es wieder verschiedene Möglichkeiten. Wichtig ist jedoch darauf zu achten, dass Bauteile, die dem erhöhten Druck nicht standhalten, diesem auch nicht ausgesetzt werden. Außerdem sollte das aufzudrückende Volumen möglichst klein gehalten werden, damit nicht zu prüfende Leitungsteile auch nicht mit einbezogen werden. Hier sollte man sich im Vorfeld der Prüfung Gedanken über einen geeigneten Anschluss an den GDR machen und ggf. Bauteile (z. B. Gaszähler) kurzzeitig demontieren oder durch Verwendung entsprechender Dichtungen (z. B. Zählerdichtung bei Einrohrreglern) nachgelagerte Teile der Leitungsanlage von der Prüfung ausschließen.

Die Kaminfegerfunktion kann an dieser Stelle nicht verwendet werden, weil dadurch nur eine Gasabnahme, aber kein Aufdrücken der Leitung möglich ist.

Die Verwendung eines Handruckballs ist ebenfalls nicht zu empfehlen, da auf diese Weise Luft in die Leitungsanlage gedrückt wird, was zu einer Störung der Gastherme führen kann. Außerdem lässt sich damit nur sehr schwer eine kontrollierte Druckerhöhung vornehmen.

Wir empfehlen daher die weiter oben erwähnte Variante mit der im Messgerät eingebauten Pumpe. Der Vorteil hierbei besteht in einem kontrollierten Aufdrücken der Leitung mit Gas. Dieses Gas wird zuvor der Anlage entnommen. Es ist daher auch wichtig, dass die Hauptabsperreinrichtung (HAE) zu jederzeit während der Prüfung geöffnet bleibt. Außerdem wird auf diese Weise kein Gas, weder unverbrannt noch verbrannt, in die Atmosphäre abgelassen oder abgefackelt, sondern in der im Koffer integrierten Gasblase zwischengespeichert. Dies ist gemäß der EU-Methanverordnung die bevorzugte Methode.

Nachdem das SAV „ausgelöst“ hat, d. h. das Ventil die weitere Gaszufuhr gesperrt hat, und der Ansprechdruck bzw. Abschaltpunkt somit erreicht und gespeichert wurde, muss noch der dichte Abschluss des SAV (manchmal auch Nullabschluss genannt) geprüft werden.

Der obere Ansprechdruck des SAV kann zuvor je nach Wunsch bis zu dreimal hintereinander geprüft und im Gerät dokumentiert werden. Für die Prüfung des dichten Abschlusses des SAV muss anschließend der Druck wieder abgelassen und die Leitung entspannt werden. Dies ist ebenfalls über die integrierte Pumpe im Messgerät möglich, so dass kein Gas nach außen gelangt und ein prozesssicherer und umweltfreundlicher Ablauf ermöglicht wird.

Nach der Entspannung wird der Druck beobachtet und geprüft ob er stabil ist. Dies ist laut Regelwerk wieder der Fall, wenn kein Druckanstieg oder ein Druckanstieg von maximal 1 mbar innerhalb von drei Minuten erkennbar ist. Bei einem größeren Druckanstieg gilt das SAV als undicht. Dies stellt einen Mangel dar, der behoben werden muss. Nachdem alle Prüfungen erfolgreich durchgeführt wurden, muss das SAV wieder entriegelt und der Normalzustand der Anlage wiederhergestellt werden.

Alle erfassten Werte sollten zusammen mit den spezifischen Eckdaten des GDR (z. B. Modell, Seriennummer, etc.) am Ende in einem geeigneten Prüfprotokoll dokumentiert werden. Das GasTest delta3 bietet hierzu in Verbindung mit unserer Esders Connect App und dem dazugehörigen Online Portal vielfältige Möglichkeiten.

Artikel

Ladetechnik & Aufbewahrung

Anschlusszubehör

Artikel

Ladetechnik & Aufbewahrung

Anschlusszubehör

- 312028 Adapter Prüfkupplung S21K – 1/8“

- 312030 Adapter Prüfkupplung S21K – 1/8“ gewinkelt

- 312100 Prüfstopfen konisch ½“ mit Kugelhahn

- 312101 Prüfstopfen konisch ¾“ mit Kugelhahn

- 312102 Prüfstopfen konisch 1“ mit Kugelhahn

- 312018 Adapter Prüfkappe DN 25 (bei Anschluss an Einrohrzählern)

- 312025 Adapter Prüfkappe DN 40 (bei Anschluss an Einrohrzählern)

- 312166 Adapter Schraubverbinder 1 ¼“ (bei Anschluss an Zweirohrzählern)

- 312167 Adapter Schraubverbinder 1 ¾“ (bei Anschluss an Zweirohrzählern)

- 312168 Adapter Schraubverbinder 2“ (bei Anschluss an Zweirohrzählern)

- 212021 druckfeste Y-Verbindung (bei Anschluss an Zweirohrzählern)

- 312089 Verbindungsschlauch

.jpg?width=100)

.jpg?width=100)

.jpg?width=100)

.jpg?width=100)

.jpg?width=100)

.jpg?width=100)

.jpg?width=100)

.jpg?width=100)

.jpg?width=100)

.jpg?width=100)

.jpg?width=100)

.jpg?width=100)

.jpg?width=100)

.jpg?width=100)

.jpg?width=100)

.jpg?width=100)

.jpg?width=100)