La calefacción urbana implica el suministro directo a clientes finales, por ejemplo, el suministro de calefacción a viviendas unifamiliares a través de tuberías de calefacción urbana. Puede encontrar más información general acerca de la calefacción urbana en nuestra entrada del blog «District Heating, ¿qué es?».

En esta sección de aplicaciones trataremos más específicamente el proceso de pruebas y la tecnología de equipos necesaria para ello.

Red de tuberías de calefacción urbana

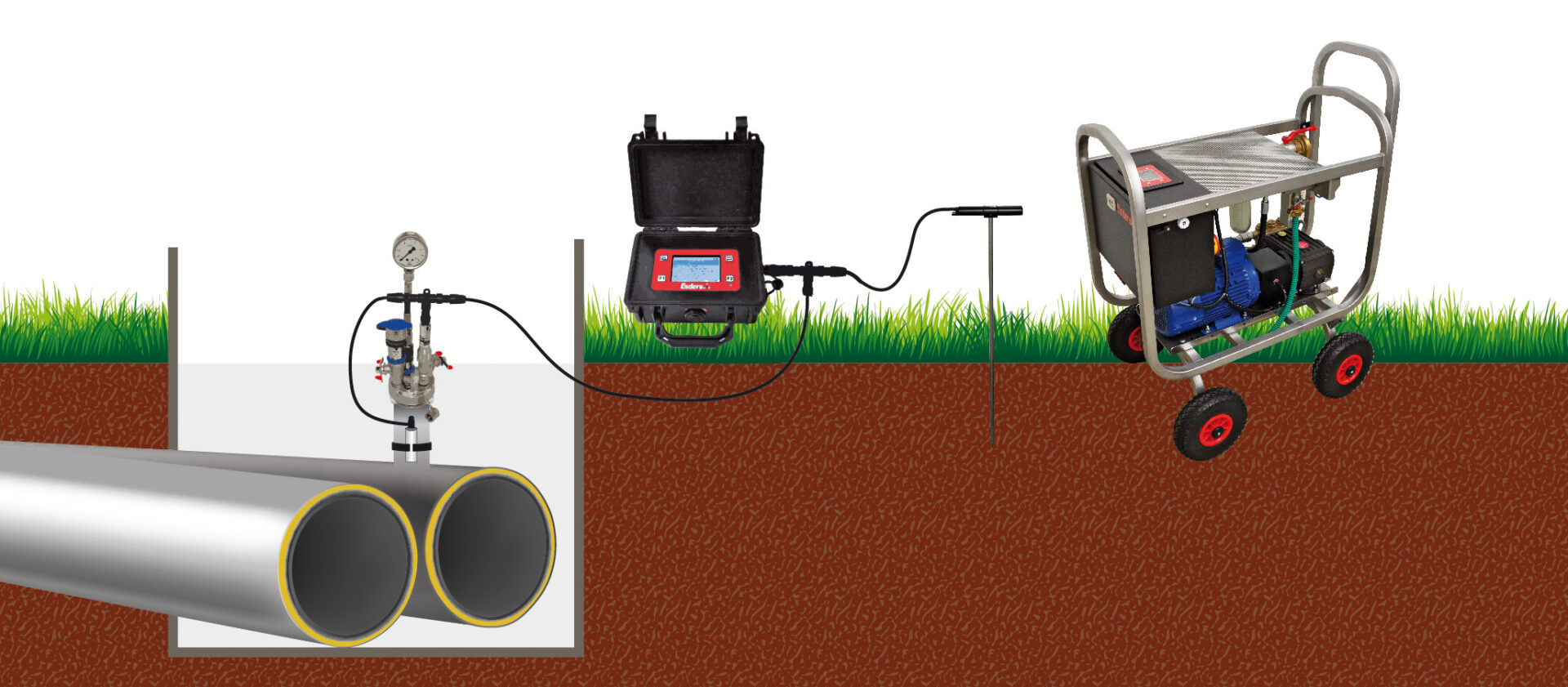

A pesar de que las redes de calefacción urbana se sitúan principalmente alrededor de la fuente principal de calefacción urbana, las tuberías pueden tener una longitud de varios kilómetros. Las tuberías están formadas por los llamados tubos intermedios (tubos en contacto directo con el medio de transferencia de calor), que están aislados térmicamente para reducir las pérdidas de energía a lo largo de la red de suministro.

Las tuberías intermedias se colocan siempre por pares, ya que el transporte de la calefacción urbana se realiza en círculo: El calor se transporta mediante un medio de transferencia de calor desde la fuente hasta los consumidores en la «tubería de flujo». Desde el consumidor hasta la fuente, el medio de transferencia de calor se transporta en la «tubería de retorno».

Las tuberías del medio se fabrican con distintos materiales y se aíslan en función de la aplicación, la temperatura del medio de transferencia de calor, el diseño de la red de tuberías y las condiciones externas; son habituales las tuberías compuestas con revestimiento de plástico o las tuberías con revestimiento de acero.

Comprobación de las tuberías de calefacción urbana

Para garantizar un funcionamiento seguro y económico a largo plazo, las redes de calefacción urbana recién instaladas deben someterse a una serie de pruebas. Con su hoja de trabajo AGFW FW 602, la AGFW (Asociación de Empresas de Eficiencia Energética para Calefacción, Refrigeración y Cogeneración de Alemania) ha publicado su propio conjunto de normas sobre tuberías de calefacción urbana para probar la estanqueidad y resistencia de las tuberías medianas. Describe y especifica los procedimientos de prueba necesarios que deben realizarse en las tuberías de calefacción urbana de nueva construcción, ampliadas y modificadas.

Los procedimientos recomendados incluyen, por ejemplo, métodos de prueba de sobrepresión:

- Método de medición de la presión diferencial

- Método de medición de la presión, método de medición de la presión simultánea

- Prueba hidrostática

Los distintos procedimientos difieren en cuanto a la tecnología de los dispositivos, la aplicación y el procedimiento. Además, existen especificaciones y normativas relativas al material de la tubería; no todos los procedimientos pueden utilizarse para una tubería concreta. A continuación se explican los detalles de los procedimientos que pueden llevarse a cabo con el smart memo. Además, se destacan las ventajas/desventajas y las diferencias en la tecnología del dispositivo.

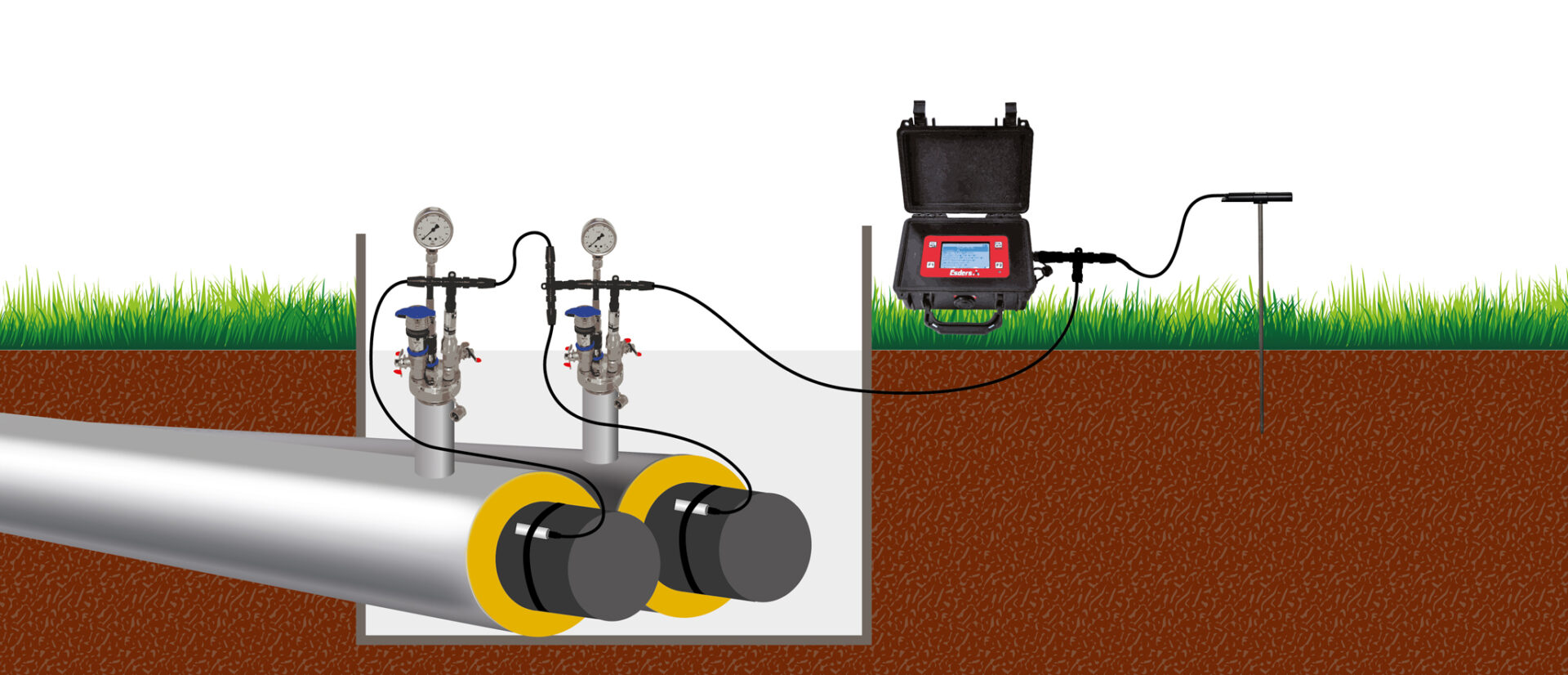

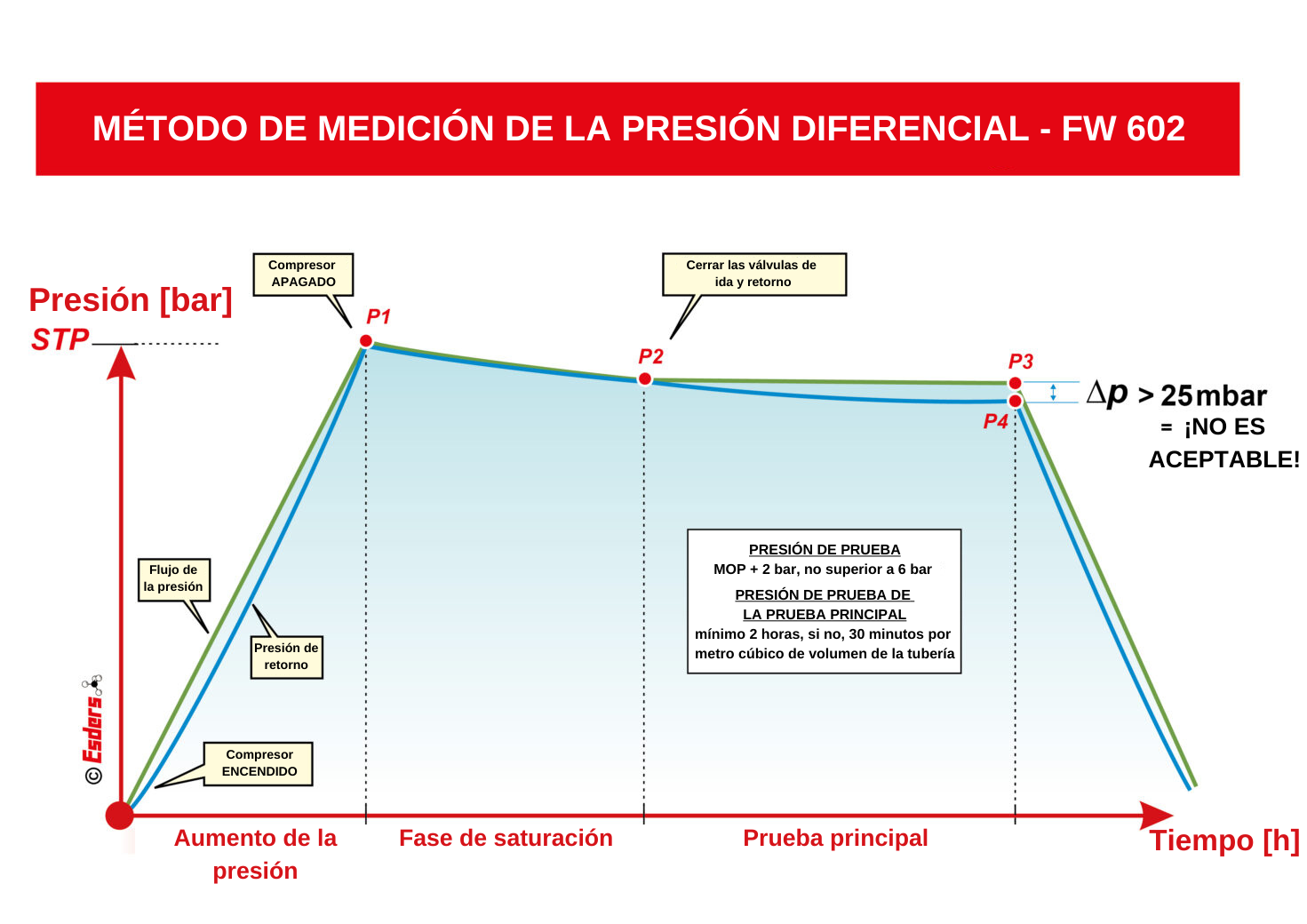

Método de medición de la presión diferencial en tuberías de calefacción urbana

El método de medición de la presión diferencial es una prueba de sobrepresión con aire. Se realiza en las dos tuberías, es decir, la de ida y la de retorno, al mismo tiempo. El análisis se realiza a través del curso de la presión diferencial entre ambas. El procedimiento es básicamente adecuado para todos los materiales, pero se recomienda especialmente para las tuberías de polietileno. El procedimiento requiere tuberías idénticas.

Procedimiento

La prueba se realiza con aire, los materiales de ida y retorno deben ser idénticos. La presión de prueba se aplica en ambas tuberías al mismo tiempo, es decir, las tuberías deben estar conectadas entre sí. La conexión hidráulica de ambas tuberías se mantiene durante la fase de ajuste. En la siguiente prueba principal, ambas tuberías se separan entre sí y la presión diferencial entre ambas tuberías se mide y registra a través del smart memo. La presión diferencial se determina calculando la diferencia entre los dos sensores de presión absoluta. La evaluación del procedimiento de medición de la presión diferencial se realiza mediante el cambio de la presión diferencial en la prueba principal.

Ventajas y desventajas

La variación de la presión absoluta en una tubería debida, por ejemplo, al comportamiento viscoelástico característico de una tubería de PE se compensa en gran medida con este método, ya que ambas tuberías deberían comportarse de forma similar en las condiciones dadas. Por lo tanto, el método de medición de la presión diferencial es una opción adecuada para las tuberías de PE, pero también para las tuberías metálicas y donde se esperan fluctuaciones de temperatura, ya que éstas también se compensan mediante la formación del valor diferencial.

Con el smart memo, la presión diferencial entre la ida y el retorno se determina a partir de dos sensores de presión absoluta (EDS2-P). Esto significa que también se conoce siempre la presión absoluta en cada una de las tuberías. Además del resultado del método de medición de la presión diferencial, el smart memo realiza pruebas paralelas según el método de medición de la presión y emite evaluaciones para 3 pruebas al final: método de medición de la presión diferencial para la ida y el retorno, método de medición de la presión en la ida y método de medición de la presión en el retorno.

De este modo, si la prueba según el método de medición de la presión diferencial falla, por ejemplo porque una de las dos tuberías tiene una fuga, los resultados del método de medición de la presión pueden utilizarse para determinar de forma fiable en qué tubería hay una fuga.

Dado que los procesos viscoelásticos característicos de ambas tuberías se compensan mediante la formación de presión diferencial, los datos de ambas tuberías deben ser idénticos, es decir, no es posible aplicar el método para tuberías diferentes.

Dispositivos de medición y equipo necesarios

Para realizar esta prueba se necesita un smart memo con la opción AGFW FW 602 activada. El smart memo le guía a través de la prueba en un proceso automatizado, muestra los datos de medición y las progresiones, y almacena y documenta todos los datos relevantes de la prueba.

Sensores necesarios:

– Sensor de presión absoluta EDS2-P, que se conecta a una sola tubería o a una línea compuesta de ambas tuberías.

– Sensor de temperatura de contacto EDS2-T, que también se conecta a una sola tubería o a una red de tuberías

Opcionalmente, la pica de tierra EDS2-T puede utilizarse como sensor de temperatura, que detecta adicionalmente la temperatura del suelo, si es necesario. Todos los sensores utilizados deben recibir una certificación inicial en un laboratorio de pruebas acreditado por DAkkS.

Para la conexión a el smart memo, se necesita un cable de conexión B11 por cada sensor. Para conectar varios sensores a la smart memo, debe utilizarse un conector en T B11 por cada sensor adicional. Dado que en la mayoría de los casos la distancia entre el sensor de presión y el sensor de contacto es corta, recomendamos un cable de conexión B11 de 1 m. Para todas las demás conexiones, recomendamos el cable de conexión B11 de 5 metros.

Opcionalmente, se puede utilizar un adaptador de «garra de 3 lados» con válvula de bola, si ambas tuberías se van a probar como una unidad. En el lado de entrada, puede conectarse un compresor adecuado mediante un acoplamiento de garras; en el lado de salida, las dos tuberías (ida/retorno) se conectan mediante una manguera NBR13. Después de la fase de aumento de presión, puede cerrarse la válvula de bola de la pieza en T.

En ambas tuberías se requiere un elemento de prueba adecuado, por ejemplo, el cabezal de prueba HEINZ. Las mangueras de presión pueden conectarse al cabezal de prueba, las tuberías pueden cerrarse a través de la válvula de bola y pueden conectarse los sensores de presión y el manómetro.

- 1x smart memo ( Artículo 221200)

- 1x Opción AGFW FW 602 ( Artículo 222627)

- 2x EDS2-P 10 bar 0,1% 0-40 °C DAkkS ( Artículo 361000)

- 2x Elemento de contacto del sensor de temperatura EDS2-T 0,1K DAkkS ( Artículo 222206)

- 1x Pica de tierra para sensor de temperatura EDS2-T 0,1K DAkkS ( Artículo 222207) opcional

- 3x Cable de conexión B11 5 m ( Artículo 227002)

- 2x Cable de conexión B11 1 m ( Artículo 227220)

- 4x Pieza en forma de T B11 ( Artículo 227006)

- 2x Cabezal de prueba HEINZ ( Artículo 402002)

- 2x Manómetro 10bar ( Artículo 402074)

- 1x Adaptador garra 3 caras ( Artículo 402057)

- 2x Manguera NBR 3m ( Artículo 225131)

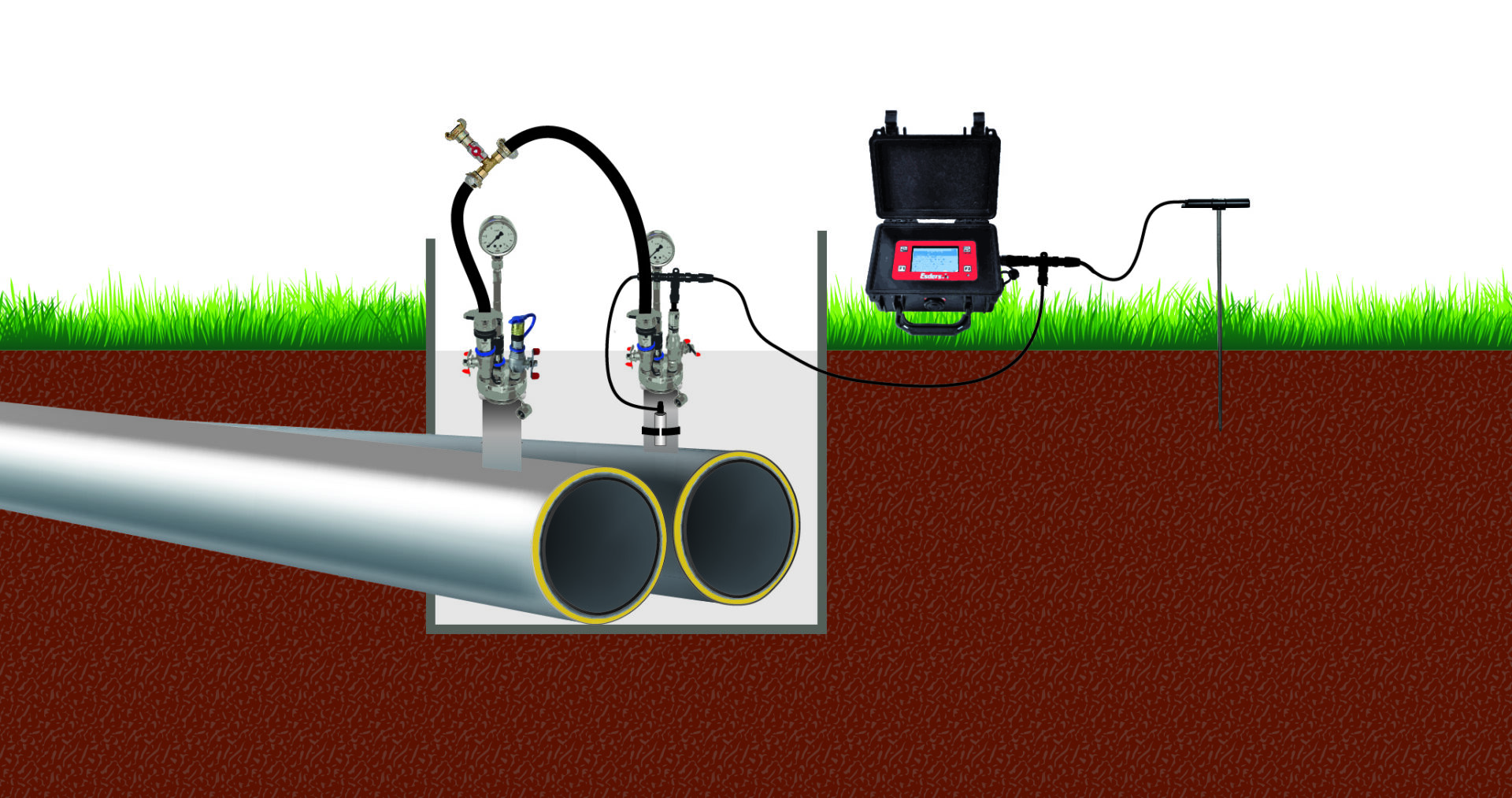

Método de medición de la presión de tuberías de calefacción urbana

El método de medición de la presión es una prueba con presión de aire positiva, en la que sólo se requiere un único sensor de presión. La prueba se evalúa mediante el cambio de la presión absoluta durante la fase de prueba. Con el método de medición de la presión, se realiza una prueba integral de las secciones de prueba, es decir, las tuberías de ida y de retorno también pueden probarse juntas con este método, siempre que estén conectadas hidráulicamente entre sí. Este método no es adecuado para tuberías de PE o condiciones con grandes fluctuaciones de temperatura. Si ambas tuberías (de ida y de retorno) deben someterse a prueba como un compuesto, pueden tener datos de tubería diferentes (diámetro, longitud, etc.).

Procedimiento

La prueba se realiza con aire. La prueba puede realizarse para una sola tubería (de ida o de retorno) o para ambas (de ida y de retorno) como una tubería conectada. Dado que en este caso las tuberías se consideran un compuesto con un volumen total (los volúmenes individuales simplemente se suman), un sensor de presión y un sensor de contacto son suficientes para probar toda la tubería. La conexión hidráulica de ambas tuberías (a través de una manguera adecuada) permanece durante la prueba.

Una vez aplicada la presión de prueba a la tubería individual o a toda la tubería, se produce un tiempo de ajuste (ajuste de temperatura) cuya duración depende del volumen total. En la siguiente prueba principal, se mide y registra la presión absoluta en la tubería de prueba a través del smart memo. La evaluación del procedimiento de medición de la presión se realiza a través de la variación de la presión absoluta durante la prueba principal.

Ventajas y desventajas

Los cambios de presión debidos a las fluctuaciones de temperatura y a los procesos viscoelásticos característicos de una tubería de PE pueden influir en el resultado de este procedimiento. Por lo tanto, este método no se recomienda para tuberías de PE. Este método también debe considerarse con precaución en condiciones en las que quepa esperar grandes fluctuaciones de temperatura. Éstas pueden influir negativamente en el resultado de la prueba. Si se detecta una fuga en una tubería de prueba conectada mediante este método, no se puede identificar la ubicación de la fuga (flujo o retorno). En este caso, el método de medición de la presión diferencial tiene ventajas porque se utilizan dos sensores de presión absoluta y de este modo se puede detectar la tubería de fuga.

Si ambas tuberías (ida y retorno) se van a comprobar como un compuesto, pueden tener datos de tubería diferentes (diámetro, longitud, etc.), es decir, este método se puede utilizar para tuberías diferentes. Para aplicar el método de medición de la presión se necesita un pequeño conjunto de equipos de medición, ya que ambas redes de tuberías (como una unidad) pueden probarse con un solo sensor de presión absoluta y un sensor de contacto.

Dispositivos de medición y equipo necesarios

Para realizar esta prueba se necesita un smart memo con la opción AGFW FW 602 activada. El smart memo le guía a través de la prueba en un proceso automatizado, muestra los datos de medición y las progresiones, y almacena y documenta todos los datos relevantes de la prueba.

Sensores necesarios:

– 2x Sensores de presión absoluta EDS2-P,uno de los cuales está conectado a la tubería de suministro y el otro a la tubería de retorno.

– 2x Sensores de temperatura de contacto EDS2-T, de los cuales uno está conectado a la tubería de suministro y el otro a la tubería de retorno.

Opcionalmente, la pica de tierra EDS2-T puede utilizarse como sensor de temperatura, que detecta adicionalmente la temperatura del suelo, si es necesario. Todos los sensores utilizados deben recibir una certificación inicial en un laboratorio de pruebas acreditado por DAkkS.

Para la conexión a el smart memo, se necesita un cable de conexión B11 por cada sensor. Para conectar varios sensores a la smart memo, debe utilizarse un conector en T B11 por cada sensor adicional. Dado que en la mayoría de los casos la distancia entre el sensor de presión y el sensor de contacto es corta, recomendamos un cable de conexión B11 de 1 m. Para todas las demás conexiones, recomendamos el cable de conexión B11 de 5 metros.

Opcionalmente, se puede utilizar un adaptador de «garra de 3 lados» con válvula de bola, si ambas tuberías se van a probar como una unidad. En el lado de entrada, puede conectarse un compresor adecuado mediante un acoplamiento de garras; en el lado de salida, las dos tuberías (ida/retorno) se conectan mediante una manguera NBR13. Después de la fase de aumento de presión, puede cerrarse la válvula de bola de la pieza en T.

En ambas tuberías se requiere un elemento de prueba adecuado, por ejemplo, el cabezal de prueba HEINZ. Las mangueras de presión pueden conectarse al cabezal de prueba, las tuberías pueden cerrarse a través de la válvula de bola y pueden conectarse los sensores de presión y el manómetro.

- 1x smart memo ( Artículo 221200)

- 1x Opción AGFW FW 602 ( Artículo 222627)

- 1x EDS2-P 10 bar 0,1% 0-40 °C DAkkS ( Artículo 361000)

- 1x Elemento de contacto del sensor de temperatura EDS2-T 0,1K DAkkS ( Artículo 222206)

- 1x Pica de tierra para sensor de temperatura EDS2-T 0,1K DAkkS ( Artículo 222207) opcional

- 2x Cable de conexión B11 5 m ( Artículo 227002)

- 1x Cable de conexión B11 1 m ( Artículo 227220)

- 2x Pieza en forma de T B11 ( Artículo 227006)

- 2x Cabezal de prueba HEINZ ( Artículo 402002)

- 2x Manómetro 10bar ( Artículo 402074)

- 1x Adaptador garra 3 caras ( Artículo 402057)

- 2x Manguera NBR 3m ( Artículo 225131)

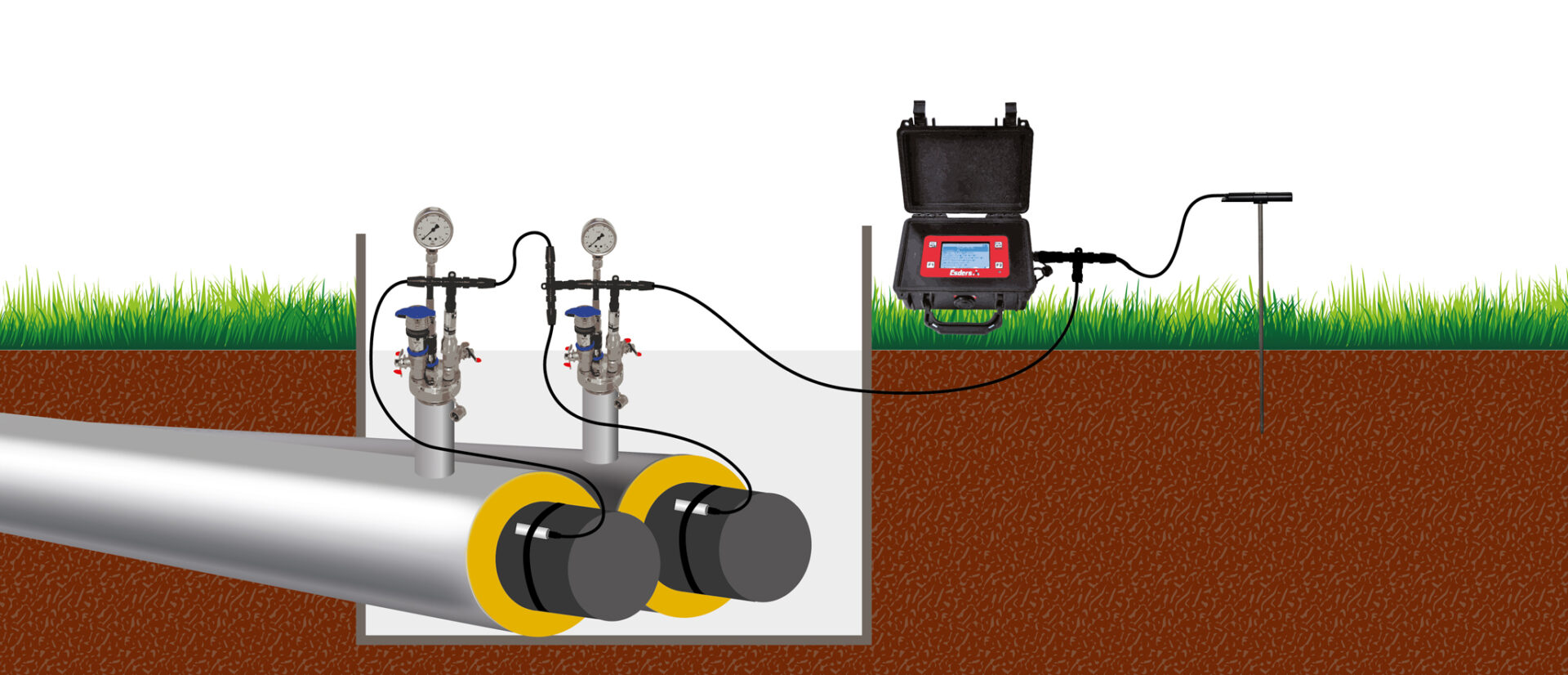

Método de medición de la presión simultánea en tuberías de calefacción urbana

Como alternativa al método de medición de la presión, el smart memo ofrece el «método de medición simultánea de la presión», que utiliza dos sensores de presión absoluta para realizar simultáneamente una medición de la presión en la tubería de ida y una medición de la presión en la tubería de retorno. La prueba se evalúa mediante el valor de la presión absoluta durante la fase de prueba. La duración total de la prueba es, por tanto, la misma que para el método de medición de la presión, pero al final de la prueba, la ejecución simultánea tiene la ventaja de que se puede identificar con fiabilidad una posible fuga.

Este método no se recomienda para tuberías de PE, por lo que los resultados deben interpretarse con precaución cuando la temperatura fluctúa. Dado que se realiza una prueba independiente en ambas tuberías con sensores separados, los datos de las tuberías pueden ser diferentes, es decir, este procedimiento puede utilizarse para tuberías diferentes. La ejecución en paralelo con el smart memo permite ahorrar tiempo de forma eficaz.

Procedimiento

La prueba se realiza con aire en paralelo en dos tuberías (ida y retorno), es decir, cada tubería debe estar equipada con un sensor de presión absoluta y un sensor de contacto. El aumento de presión hasta alcanzar la presión de ensayo se realiza conjuntamente, es decir, las tuberías deben estar conectadas hidráulicamente. Tras el aumento de presión, ambas tuberías se desconectan para que se realice una prueba independiente en cada una de ellas. A continuación, tiene lugar una fase de ajuste en cada tubería.

En la siguiente prueba principal, se mide la presión absoluta en cada tubería de prueba y se registra a través de la smart memo. La evaluación del procedimiento de medición de la presión se realiza mediante el cambio de la presión absoluta durante la prueba principal. Por último, se emiten dos evaluaciones independientes con resultados para la tubería de suministro y para la de retorno.

Ventajas y desventajas

Los cambios de presión debidos a las fluctuaciones de temperatura y a los procesos viscoelásticos característicos de un tubo de PE pueden influir en el resultado de este procedimiento. Por lo tanto, este método no se recomienda para las tuberías de PE. Este método también debe considerarse con precaución en condiciones en las que se esperan grandes fluctuaciones de temperatura. Éstas pueden tener un efecto negativo en el resultado de la prueba.

Este procedimiento puede utilizarse para identificar claramente una fuga. Dado que se realizan dos pruebas independientes en paralelo, las tuberías pueden tener datos diferentes (diámetro, longitud, etc.), es decir, este procedimiento puede utilizarse para tuberías diferentes.

Debido a la ejecución en paralelo, el tiempo de prueba se reduce a la mitad en comparación con el método «normal» de medición de la presión en dos tuberías individuales.

Dispositivos de medición y equipo necesario

Para realizar esta prueba se necesita un smart memo con la opción AGFW FW 602 activada. El smart memo le guía a través de la prueba en un proceso automatizado, muestra los datos de medición y las progresiones, y almacena y documenta todos los datos relevantes de la prueba.

Sensores necesarios:

– 2x Sensores de presión absoluta EDS2-P,uno de los cuales está conectado a la tubería de suministro y el otro a la tubería de retorno.

– 2x Sensores de temperatura de contacto EDS2-T, de los cuales uno está conectado a la tubería de suministro y el otro a la tubería de retorno.

Opcionalmente, la pica de tierra EDS2-T puede utilizarse como sensor de temperatura, que detecta adicionalmente la temperatura del suelo, si es necesario. Todos los sensores utilizados deben recibir una certificación inicial en un laboratorio de pruebas acreditado por DAkkS.

Para la conexión a el smart memo, se necesita un cable de conexión B11 por cada sensor. Para conectar varios sensores a la smart memo, debe utilizarse un conector en T B11 por cada sensor adicional. Dado que en la mayoría de los casos la distancia entre el sensor de presión y el sensor de contacto es corta, recomendamos un cable de conexión B11 de 1 m. Para todas las demás conexiones, recomendamos el cable de conexión B11 de 5 metros.

El adaptador de «garra de 3 lados» se utiliza para conectar hidráulicamente la tubería de alimentación y la tubería de retorno al acumular presión. En el lado de entrada, puede conectarse un compresor adecuado mediante un acoplamiento de garras; en el lado de salida, las dos tuberías (ida/retorno) se conectan mediante una manguera NBR13. Después de la fase de aumento de presión, puede cerrarse la válvula de bola de la pieza en T.

En ambas tuberías se requiere un elemento de prueba adecuado, por ejemplo, el cabezal de prueba HEINZ. Las mangueras de presión pueden conectarse al cabezal de prueba, las tuberías pueden cerrarse a través de la válvula de bola y pueden conectarse los sensores de presión y el manómetro.

Lista completa de herramientas

- 1x smart memo ( Artículo 221200)

- 1x Opción AGFW FW 602 ( Artículo 222627)

- 1x EDS2-P 10 bar 0,1% 0-40 °C DAkkS ( Artículo 361000)

- 1x Elemento de contacto del sensor de temperatura EDS2-T 0,1K DAkkS ( Artículo 222206)

- 1x Pica de tierra para sensor de temperatura EDS2-T 0,1K DAkkS ( Artículo 222207) opcional

- 3x Cable de conexión B11 5 m ( Artículo 227002)

- 2x Cable de conexión B11 1 m ( Artículo 227220)

- 4x Pieza en forma de T B11 ( Artículo 227006)

- 2x Cabezal de prueba HEINZ ( Artículo 402002)

- 2x Manómetro 10bar ( Artículo 402074)

- 1x Adaptador garra 3 caras ( Artículo 402057)

- 2x Manguera NBR 3m ( Artículo 225131)

Prueba hidrostática en tuberías de calefacción urbana

Algunas tuberías requieren una prueba con agua a presión. La prueba de presión de agua se utiliza para comprobar la estanqueidad y resistencia frente a la presión interna de tramos de tuberías premontadas o tramos de prueba. La prueba se realiza con un único sensor de presión y puede realizarse para varias secciones contiguas o interconectadas de un sistema total de tuberías. El procedimiento de prueba incluye dos períodos de tiempo de mantenimiento a la presión de prueba seleccionada con una reducción de presión intermedia. La caída de presión en el segundo período de mantenimiento es decisiva para la evaluación de la prueba.

Procedimiento

La prueba se realiza con agua. Para realizar la prueba se necesitan un sensor de presión absoluta y un sensor de contacto. Después del llenado y purgado, espere a que se igualen las temperaturas del agua y del sistema de tuberías. La prueba en la smart memo comienza con el aumento de presión hasta alcanzar la presión de prueba seleccionada. En cuanto se alcanza la presión de prueba, sigue una 1ª fase de mantenimiento sin mantenimiento de la presión durante 90 minutos. Después de esta fase, la presión se reduce a 2 bares y sigue una fase de asentamiento de 30 minutos. Por último, la presión debe aumentar de nuevo hasta la presión de prueba, a lo que sigue una 2ª fase de mantenimiento como prueba principal.

Durante la prueba principal (2ª fase de mantenimiento), la presión absoluta en la tubería de prueba se mide y registra mediante la memoria inteligente. La prueba se evalúa mediante la caída de presión durante la prueba principal, que no debe superar los 100 mbar.

Dispositivos de medición y equipo necesario

Para realizar esta prueba se necesita un smart memo con la opción AGFW FW 602 activada. El smart memo le guía a través de la prueba en un proceso automatizado, muestra los datos de medición y las progresiones, y almacena y documenta todos los datos relevantes de la prueba.

Sensores necesarios:

– Sensor de presión absoluta EDS2-P, con suficiente rango de medición y certificación inicial DAkkS.

– Sensor de temperatura de contacto EDS2-T.

Opcionalmente, la pica de tierra EDS2-T puede utilizarse como sensor de temperatura, que detecta adicionalmente la temperatura del suelo, si es necesario. Todos los sensores utilizados deben recibir una certificación inicial en un laboratorio de pruebas acreditado por DAkkS.

Para la conexión a el smart memo, se necesita un cable de conexión B11 por cada sensor. Para conectar varios sensores a la smart memo, debe utilizarse un conector en T B11 por cada sensor adicional. Dado que en la mayoría de los casos la distancia entre el sensor de presión y el sensor de contacto es corta, recomendamos un cable de conexión B11 de 1 m. Para todas las demás conexiones, recomendamos el cable de conexión B11 de 5 metros.

En ambas tuberías se requiere un elemento de prueba adecuado, por ejemplo, el cabezal de prueba HEINZ. Las mangueras de presión pueden conectarse al cabezal de prueba, las tuberías pueden cerrarse a través de la válvula de bola y pueden conectarse los sensores de presión y el manómetro. Para generar la presión de prueba se necesita una bomba de prueba de motor, por ejemplo, la MPP 30-30. También se necesita una manguera de presión con un diámetro interior adecuado y conexiones entre la bomba de prueba de motor y el cabezal de prueba.

Lista completa de herramientas

- 1x smart memo ( Artículo 221200)

- 1x Opción AGFW FW 602 ( Artículo 222627)

- 1x EDS2-P 25 bar 0,1% DAkkS ( Artículo 361017)

- 1x Elemento de contacto del sensor de temperatura EDS2-T 0,1K DAkkS ( Artículo 222206)

- 1x Pica de tierra para sensor de temperatura EDS2-T 0,1K DAkkS ( Artículo 222207) opcional

- 2x Cable de conexión B11 5 m ( Artículo 227002)

- 1x Cable de conexión B11 1 m ( Artículo 227220)

- 2x Pieza en forma de T B11 ( Artículo 227006)

- 1x Cabezal de prueba HEINZ ( Artículo 402002)

- 1x Manómetro 25 bar ( Artículo 402050)

- 1x Bomba de prueba de presión MPP 30-30 ( Artículo 401005)

- 1x Manguera de presión Hyd16 DN 16 10 ( Artículo 402011)